I. Wprowadzenie

Wraz z rozwojem mojego krajupółprzewodniki przemysłów produkujących rdzenie, zastosowaniegazociągi o wysokiej czystościstaje się coraz bardziej powszechny. Branże takie jak półprzewodniki, elektronika, medycyna i przemysł spożywczy w różnym stopniu wykorzystują gazociągi o wysokiej czystości. Dlatego też wykorzystanie gazociągów o wysokiej czystości w budownictwie jest dla nas coraz ważniejsze.

2. Zakres stosowania

Proces ten nadaje się głównie do instalacji i testowania gazociągów w fabrykach elektroniki i półprzewodników oraz do spawania cienkościennych gazociągów ze stali nierdzewnej. Nadaje się również do budowy czystych rurociągów w zakładach farmaceutycznych, spożywczych i innych.

3. Zasada procesu

Zgodnie z charakterystyką projektu, jego budowa podzielona jest na trzy etapy. Każdy etap musi przejść rygorystyczną kontrolę jakości i czystości. Pierwszym etapem jest prefabrykacja rurociągu. Aby zapewnić spełnienie wymogów czystości, prefabrykacja rurociągu odbywa się zazwyczaj w hali prefabrykacji o wysokości 1000. Drugim etapem jest instalacja na miejscu; trzecim etapem są testy systemu. Testy systemu obejmują głównie pomiary cząstek pyłu, punktu rosy, zawartości tlenu i zawartości węglowodorów w rurociągu.

4. Główne punkty konstrukcyjne

(1) Przygotowanie przed budową

1. Organizowanie pracy i przygotowywanie maszyn i urządzeń wykorzystywanych w budownictwie.

2. Zbuduj prefabrykowane pomieszczenie o poziomie czystości 1000.

3. Analizuj rysunki konstrukcyjne, opracowuj plany budowy na podstawie charakterystyki projektu i rzeczywistych warunków oraz sporządzaj instrukcje techniczne.

(2) Prefabrykacja rurociągów

1. Ze względu na wysoką czystość wymaganą w przypadku gazociągów o wysokiej czystości, w celu zmniejszenia obciążenia spawalniczego na miejscu instalacji i zapewnienia czystości, konstrukcja rurociągu jest najpierw prefabrykowana w pomieszczeniu prefabrykowanym o wysokości 1000 stóp. Personel budowlany powinien nosić czyste ubrania i używać maszyn i narzędzi. Maszyny i narzędzia powinny być utrzymywane w czystości, a pracownicy budowlani powinni mieć silne poczucie czystości, aby zminimalizować zanieczyszczenie rur podczas procesu budowy.

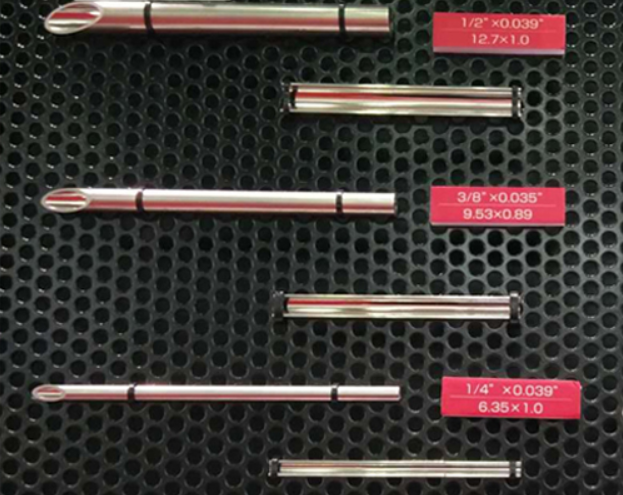

2. Cięcie rur. Do cięcia rur używa się specjalnego narzędzia. Powierzchnia cięcia jest idealnie prostopadła do osi rury. Podczas cięcia rur należy podjąć środki ostrożności, aby zapobiec przedostawaniu się pyłu i powietrza do wnętrza rury. Materiały powinny być pogrupowane i ponumerowane, aby ułatwić spawanie grupowe.

3. Spawanie rur. Przed spawaniem rur należy opracować program spawania i wprowadzić go do automatu spawalniczego. Próbki spawalnicze można spawać dopiero po ich zakwalifikowaniu. Po jednym dniu spawania próbki można ponownie spawać. Po zakwalifikowaniu próbek parametry spawania pozostaną niezmienione. Parametry są zapisywane w spawarce, a automat spawalniczy jest bardzo stabilny podczas spawania, co pozwala na uzyskanie wysokiej jakości spoin. Jakość spawania jest kontrolowana przez mikrokomputer, co ogranicza wpływ czynników ludzkich na jakość spawania, poprawia wydajność pracy i zapewnia wysoką jakość spoin.

4. Proces spawania

Budowa gazociągów o wysokiej czystości

(3) Instalacja na miejscu

1. Prace związane z instalacją gazociągów o wysokiej czystości na miejscu powinny przebiegać schludnie i czysto, a instalatorzy muszą nosić czyste rękawice.

2. Odległość między wspornikami powinna być zgodna z wymaganiami projektowymi podanymi na rysunkach, a każdy punkt stały powinien być przykryty specjalną gumową tuleją przeznaczoną do rury EP.

3. Po przetransportowaniu prefabrykowanych rur na miejsce budowy, nie wolno ich uderzać ani deptać, ani kłaść bezpośrednio na ziemi. Po założeniu uchwytów rury są natychmiast przyklejane.

4. Procedury spawania rurociągów na miejscu są takie same jak te stosowane na etapie prefabrykacji.

5. Po zakończeniu spawania i sprawdzeniu przez odpowiedni personel próbek złączy spawanych oraz złączy spawanych na rurach, które mają zostać zakwalifikowane, należy nakleić etykietę złącza spawanego i wypełnić protokół spawania.

(4) Testowanie systemu

1. Testowanie systemu to ostatni etap budowy instalacji gazu o wysokiej czystości. Przeprowadza się je po zakończeniu próby ciśnieniowej i płukania rurociągu.

2. Gaz używany do testowania systemu musi być przede wszystkim gazem kwalifikowanym. Czystość, zawartość tlenu, punkt rosy i węglowodory gazu powinny spełniać wymagania.

3. Wskaźnik sprawdza się poprzez napełnienie rurociągu gazem kwalifikowanym i dokonanie pomiaru za pomocą przyrządu na wylocie. Jeżeli gaz wydmuchiwany z rurociągu jest kwalifikowany, oznacza to, że wskaźnik rurociągu jest kwalifikowany.

5. Materiały

Rurociągi gazowe o wysokiej czystości zazwyczaj wykorzystują cienkościenne rury ze stali nierdzewnej, zgodnie z wymaganiami procesowymi medium obiegowego, zazwyczaj 316L (00Cr17Ni14Mo2). W stopie występują trzy główne pierwiastki: chrom, nikiel i molibden. Obecność chromu poprawia odporność stali nierdzewnej na korozję w środowisku utleniającym i tworzy warstwę tlenku bogatego w chrom; natomiast obecność molibdenu poprawia odporność stali nierdzewnej na korozję w środowisku nieutleniającym. Odporność na korozję; Nikiel jest pierwiastkiem tworzącym austenit, a jego obecność nie tylko poprawia odporność stali na korozję, ale także poprawia jej parametry procesowe.

Czas publikacji: 01-04-2024