INCOLOY 825 (UNS N08825 / NS142)

Aplikacja

Stop 825 to austenityczny stop niklu, żelaza i chromu, wzbogacony również molibdenem, miedzią i tytanem. Został opracowany z myślą o zapewnieniu wyjątkowej odporności na liczne środowiska korozyjne, zarówno utleniające, jak i redukujące.

Stop 825 został opracowany z myślą o zapewnieniu wyjątkowej odporności na liczne środowiska korozyjne, zarówno utleniające, jak i redukujące. Dzięki zawartości niklu w zakresie 38–46%, gatunek ten charakteryzuje się wyraźną odpornością na pękanie korozyjne naprężeniowe (SCC) wywołane przez chlorki i alkalia. Zawartość niklu jest wystarczająca, aby zapewnić odporność na pękanie korozyjne naprężeniowe wywołane jonami chlorkowymi. Nikiel, w połączeniu z molibdenem i miedzią, zapewnia również wyjątkową odporność na środowiska redukujące, takie jak te zawierające kwasy siarkowy i fosforowy.

Zawartość chromu i molibdenu zapewnia również dobrą odporność na korozję wżerową we wszystkich środowiskach, z wyjątkiem silnie utleniających roztworów chlorkowych. Stop 825, stosowany jako skuteczny materiał w szerokim zakresie środowisk procesowych, zachowuje dobre właściwości mechaniczne w temperaturach kriogenicznych do 1000°F (484°C).

Dodatek tytanu stabilizuje stop 825 przed uczuleniem w stanie po spawaniu, dzięki czemu jest on odporny na atak międzykrystaliczny po wystawieniu na działanie temperatur w zakresie, który uczulaby niestabilizowane stale nierdzewne. Produkcja stopu 825 jest typowa dla stopów na bazie niklu, a materiał jest łatwy do formowania i spawania różnymi technikami.

Materiał ten charakteryzuje się doskonałą plastycznością, typową dla stopów na bazie niklu, co pozwala na gięcie go do bardzo małych promieni. Wyżarzanie po gięciu zazwyczaj nie jest konieczne.

Jest podobny do stopu 800, ale charakteryzuje się zwiększoną odpornością na korozję wodną. Charakteryzuje się doskonałą odpornością na działanie kwasów redukujących i utleniających, pękanie korozyjne naprężeniowe oraz lokalne ataki, takie jak korozja wżerowa i wżerowa. Stop 825 jest szczególnie odporny na działanie kwasów siarkowego i fosforowego. Ten stop stali niklowej jest stosowany w przetwórstwie chemicznym, urządzeniach do kontroli zanieczyszczeń, rurociągach do odwiertów ropy naftowej i gazu, przeróbce paliwa jądrowego, produkcji kwasów oraz urządzeniach do trawienia.

Specyfikacja produktu

ASTM B163, ASTM B423, ASTM B704

Wymagania chemiczne

Stop 825 (UNS N08825)

Skład %

| Ni Nikiel | Cu Miedź | Mo Molibden | Fe Żelazo | Mn Mangan | C Węgiel | Si Krzem | S Siarka | Cr Chrom | Al Aluminium | Ti Tytan | |

| 38,0-46,0 | 1,5-3,0 | 2,5-3,5 | 22,0 minuty | 1,0 maks. | 0,05 maks. | 0,5 maks. | 0,03 maks. | 19,5-23,5 | 0,2 maks. | 0,6-1,2 | |

| Właściwości mechaniczne | |

| Granica plastyczności | 35 Ksi min |

| Wytrzymałość na rozciąganie | 85 Ksi min |

| Wydłużenie (2" min) | 30% |

| Twardość (skala Rockwella B) | 90 HRB max |

Tolerancja rozmiaru

| OD | Tolerancja OD | Tolerancja WT |

| Cal | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Do 1/2" | +/-0,13 | +/-15 |

| 1/2" do 1-1/2", bez | +/-0,13 | +/-10 |

| 1-1/2" do 3-1/2", bez | +/-0,25 | +/-10 |

| Uwaga: Tolerancję można negocjować zgodnie ze szczegółowymi wymaganiami klienta. | ||

| Maksymalne dopuszczalne ciśnienie (jednostka: BAR) | ||||||||

| Grubość ścianki (mm) | ||||||||

| 0,89 | 1.24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| Średnica zewnętrzna (mm) | 6,35 | 451 | 656 | 898 | 1161 | |||

| 9,53 | 290 | 416 | 573 | 754 | 1013 | |||

| 12.7 | 214 | 304 | 415 | 546 | 742 | |||

| 19.05 | 198 | 267 | 349 | 470 | ||||

| 25.4 | 147 | 197 | 256 | 343 | 509 | 630 | ||

| 31,8 | 116 | 156 | 202 | 269 | 396 | 488 | ||

| 38.1 | 129 | 167 | 222 | 325 | 399 | |||

| 50,8 | 96 | 124 | 164 | 239 | 292 | |||

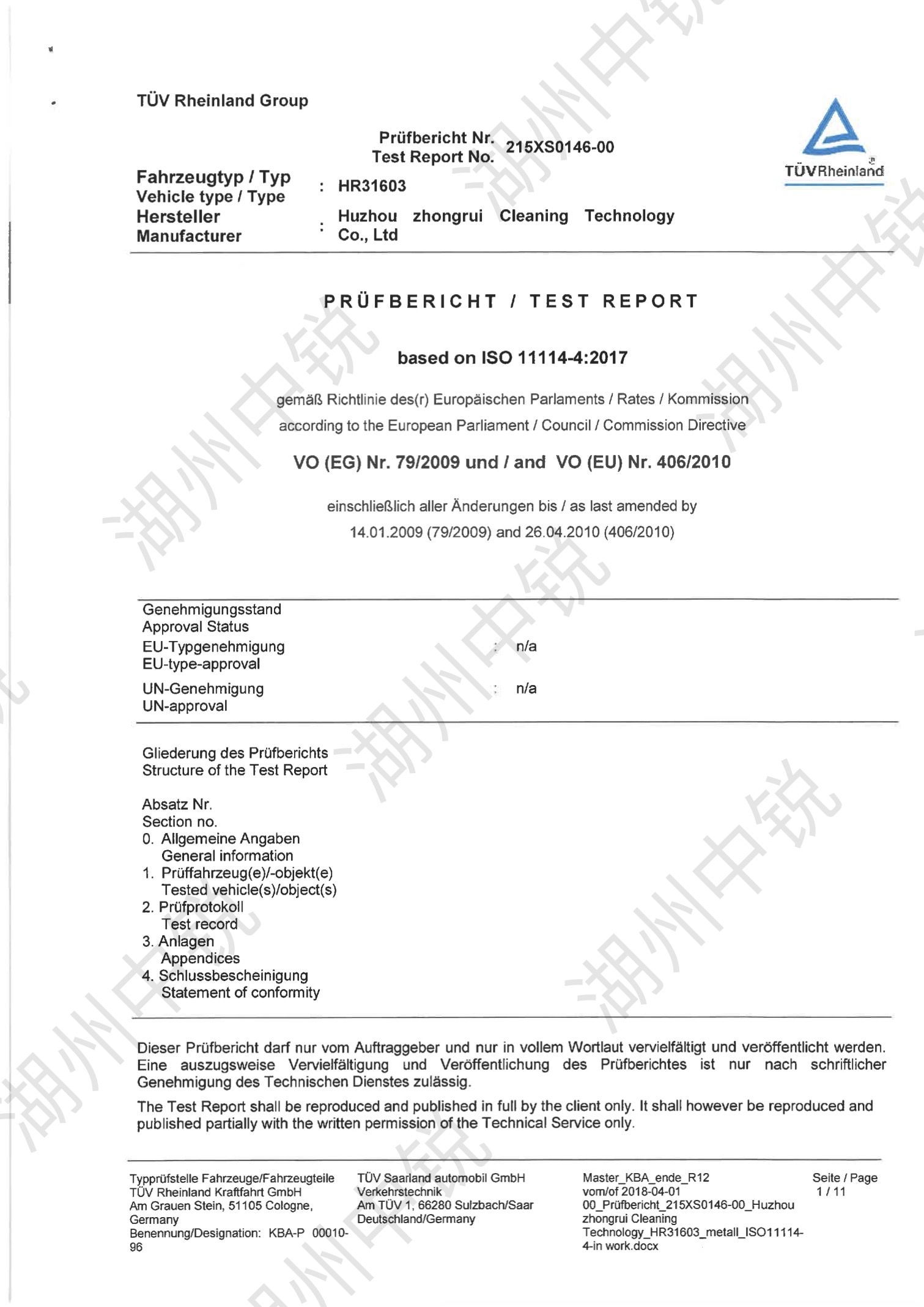

Certyfikat Honorowy

Norma ISO9001/2015

Norma ISO 45001/2018

Certyfikat PED

Certyfikat testu zgodności z wodorem TUV

| NIE. | Rozmiar (mm) | |

| OD | Dziękuję | |

| Chropowatość powierzchni wewnętrznej rury BA Ra0,35 | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2” | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 3/4” | 19.05 | 1,65 |

| 1 | 25,40 | 1,65 |

| Chropowatość powierzchni wewnętrznej rury BA Ra0,6 | ||

| 1/8″ | 3,175 | 0,71 |

| 1/4″ | 6,35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1.24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1.24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25,40 | 1.24 |

| 25,40 | 1,65 | |

| 25,40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17.30 | 1,20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50A | 60,50 | 1,65 |

| 8,00 | 1,00 | |

| 8,00 | 1,50 | |

| 10,00 | 1,00 | |

| 10,00 | 1,50 | |

| 10,00 | 2,00 | |

| 12,00 | 1,00 | |

| 12,00 | 1,50 | |

| 12,00 | 2,00 | |

| 14,00 | 1,00 | |

| 14,00 | 1,50 | |

| 14,00 | 2,00 | |

| 15,00 | 1,00 | |

| 15,00 | 1,50 | |

| 15,00 | 2,00 | |

| 16,00 | 1,00 | |

| 16,00 | 1,50 | |

| 16,00 | 2,00 | |

| 18,00 | 1,00 | |

| 18,00 | 1,50 | |

| 18,00 | 2,00 | |

| 19,00 | 1,50 | |

| 19,00 | 2,00 | |

| 20,00 | 1,50 | |

| 20,00 | 2,00 | |

| 22,00 | 1,50 | |

| 22,00 | 2,00 | |

| 25,00 | 2,00 | |

| 28,00 | 1,50 | |

| Rura BA, brak zapytania o chropowatość powierzchni wewnętrznej | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1.24 | |

| 6,35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1.24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1.24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6,00 | 1,00 | |

| 8,00 | 1,00 | |

| 10,00 | 1,00 | |

| 12,00 | 1,00 | |

| 12,00 | 1,50 | |